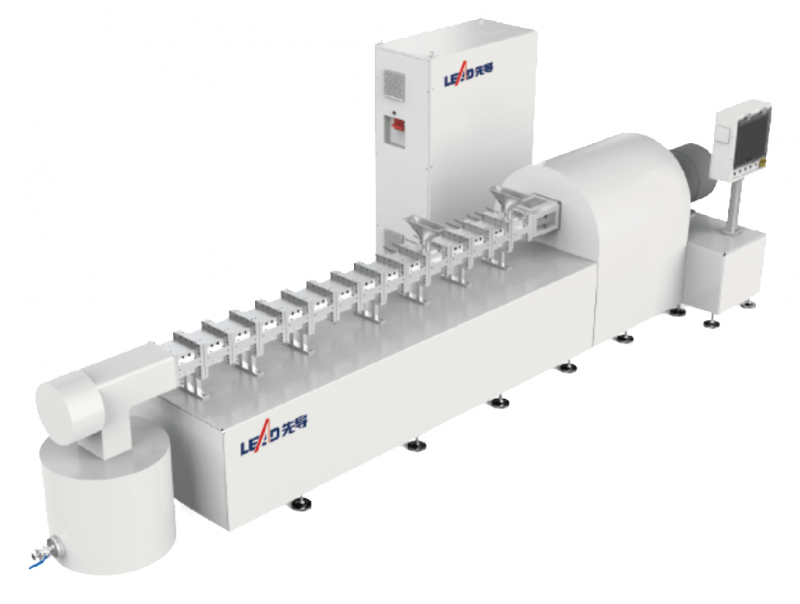

对于固态电池生产而言,产品质量的稳定性与一致性是企业核心竞争力的关键。先导智能通过对干法混料涂布系统的全程工艺升级,实现了固态电池生产过程的优质稳定产出。近日,先导智能先后向国内外多家知名电池制造商、汽车主机厂、新兴固态电池企业交付多套适配固态电池规模化产线的干法混料涂布设备,进一步巩固在固态电池装备领域的领先地位。

在粉料处理环节,先导智能创新采用多维粉料混切、防聚分筛、动态预混的工艺模式,确保涂布工位闭环调节,提高产品面密度均匀性。

在生产过程中的物料回收与环保处理方面,系统配备切边回收反哺机制,切边回收反哺,减少高混耗材浪费的同时,引入负压控尘,减少环境污染。

辊缝控制是影响涂布质量的关键因素之一。先导智能可实现±1μm高精度辊缝自动在线调参。这一技术能确保大幅宽辊缝在生产过程中的动态平衡,进一步提升产品质量稳定性。

在知识产权保护方面,先导智能高度重视技术创新成果的转化与保护。通过持续的研发投入,先导智能已率先打通全固态电池量产的全线工艺设备环节,构建起拥有 100% 完整自主知识产权的技术矩阵。有效规避了核心技术“卡脖子”风险,为企业技术创新与市场拓展提供了有力保障。

为解决传统加热方式能耗高、温控难的痛点,先导智能轧辊采用行业首创可变辊径均温电加热系统,不仅可以减少轧辊加热、受力后变形引起的辊缝变化,相对同等油加热系统设备能耗降低60%;粉料纤维化工序采用三级控温系统,只需要厂房冷却水,无需模温机控温,降低能耗约50%;轧辊独立控温,提升涂布精度与轧辊刚性,降低生产能耗的同时提升生产车间的清洁度与维护便利性。

在生产过程中可实现喂料均匀性、轧辊幅宽方向及运行时的微米级稳定控制,从源头确保涂布加工的稳定性、均匀性与高精度;同时配备自适应切刀系统,刀刃距离辊面精度达μm级别,确保膜片裁切过程不伤辊;可兼容石墨、硅碳等负极及三元、铁锂等正极和多种全固态电极材料,配备自动幅宽调整功能,灵活适配不同规格电池的制造需求,大幅提升生产环节的适配能力。

近期,先导智能已陆续实现了固态电池干法电极涂布设备、复合转印设备、极片框印设备、高速叠片设备、百吨级冷/热压化成分容设备与相关解决方案的成功交付,并与多家材料头部企业签订战略合作协议。

来源:东方财经网